Zéro déchet dans les décharges

La fabrication de chaussures peut générer une quantité énorme de déchets, souvent dans des endroits dépourvus d'infrastructures sophistiquées de gestion des déchets. Nous nous sommes fixé pour objectif de parvenir à zéro déchet dans les décharges pour toutes nos usines de chaussures de niveau 1 d'ici 2025. Il s'agit d'un effort massif qui impose des changements dans l'ensemble du processus de création des produits afin de réduire les déchets à la source et de trouver des moyens de transformer les déchets inévitables en nouveaux matériaux.

Nous travaillons avec les équipes des usines pour clarifier les définitions et créer une méthode systématique de mesure et de suivi des déchets au niveau de l'usine. Nous suivons actuellement les données, mais les disparités entre les régions font qu'il est difficile de compiler une mesure mondiale précise ou de comparer une région à une autre.

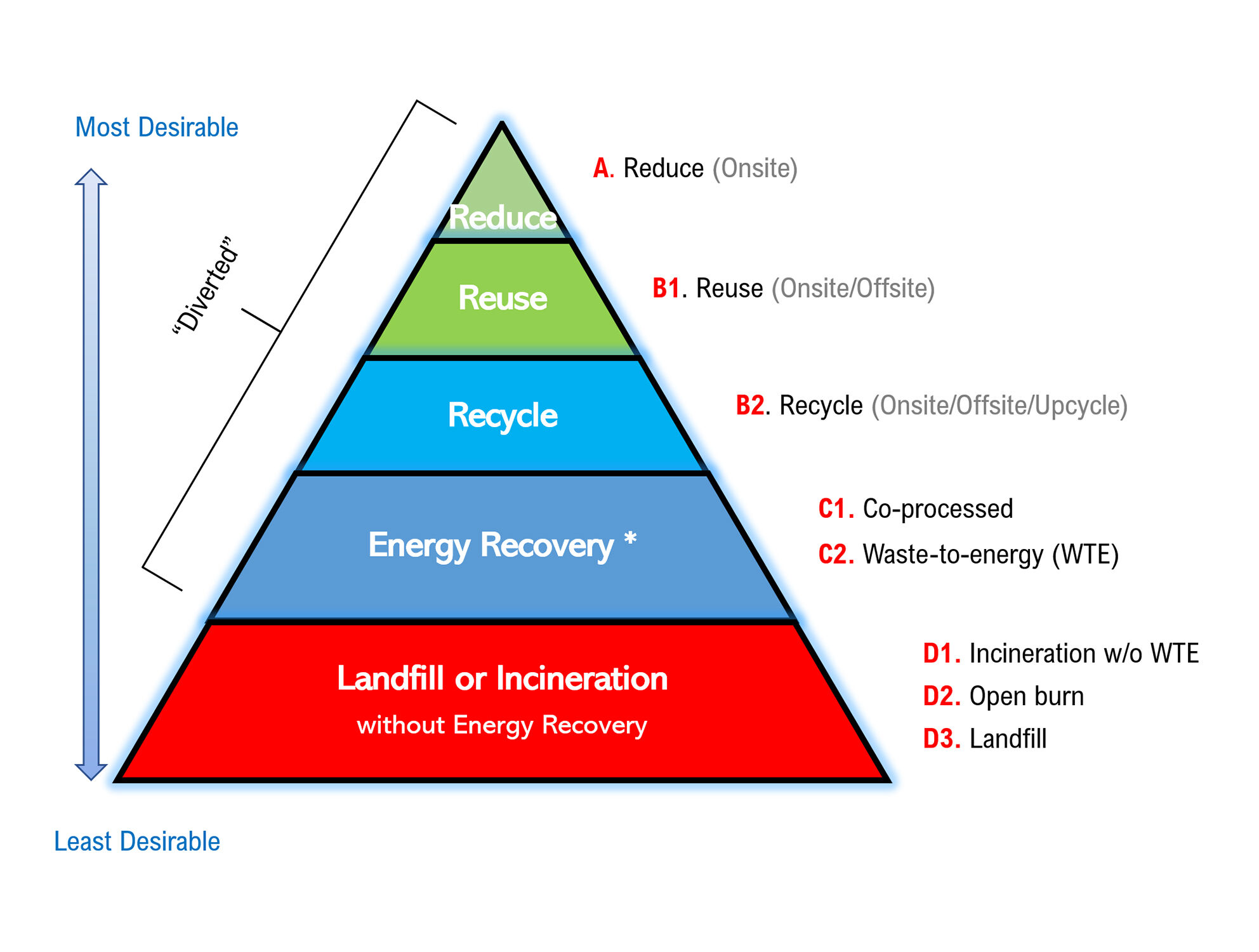

Toutes nos usines de niveau 1 assurent un suivi et un rapport mensuel sur les déchets. Ces données sont difficiles à vérifier et ne sont pas toujours exactes. Aujourd'hui, certaines usines affichent un taux de détournement de la mise en décharge de 92 %, tandis que d'autres n'atteignent que 9 %. Même dans les cas où le taux de détournement est élevé, il existe toujours une forte dépendance à l'égard de la valorisation énergétique des déchets (WTE).

Nous avons l'intention d'atteindre l'objectif de zéro déchet en décharge d'ici 2025, en nous appuyant sur au moins 30 % de WTE dans certaines régions. Nous réduirons ensuite davantage le recours au WTE, pour finalement le plafonner à 10 %.

Opportunités

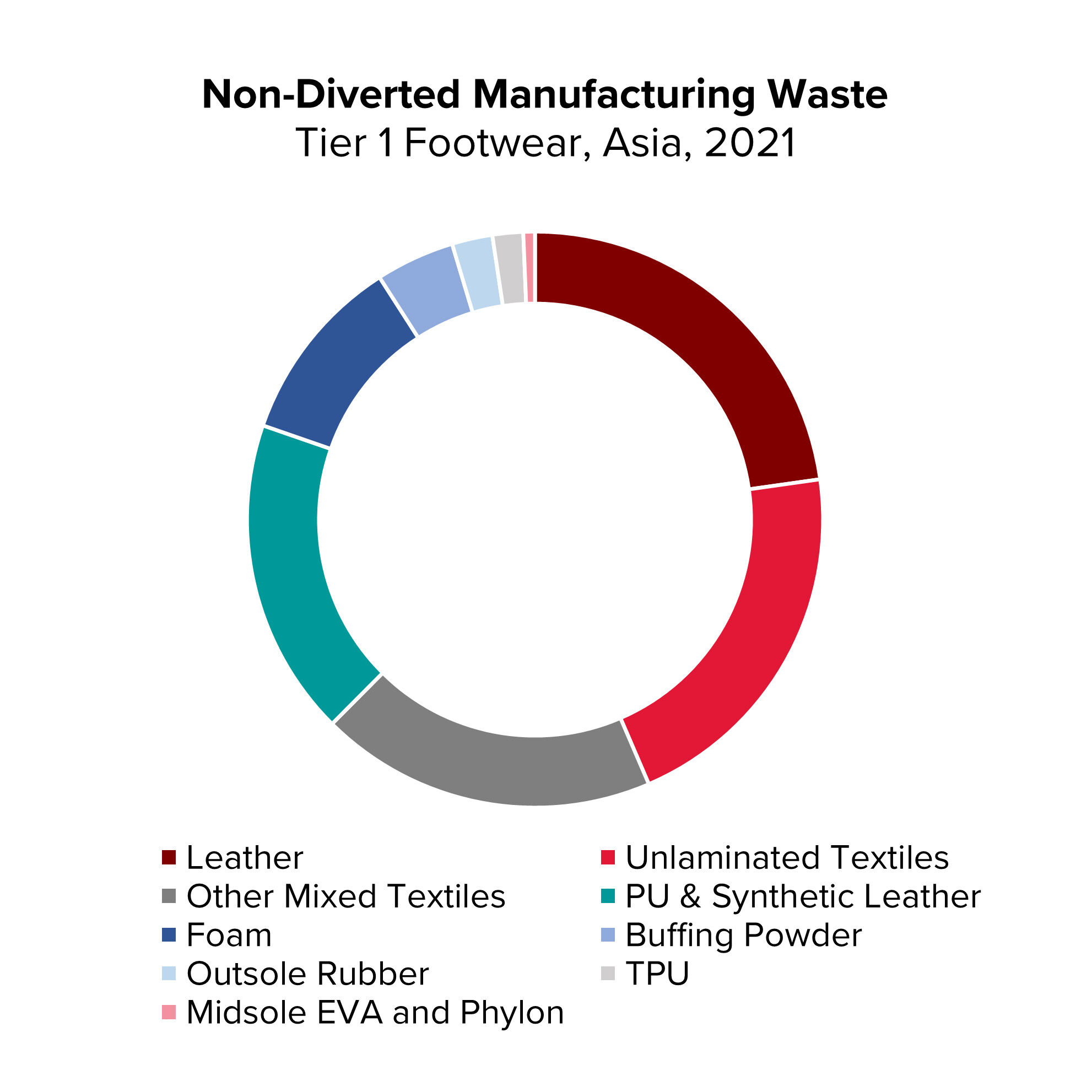

Les principaux matériaux encore mis en décharge sont le cuir, les textiles, le polyuréthane/synthétique et les mousses.

Dans nos usines américaines, les chutes de cuir constituent le plus gros flux de déchets encore mis en décharge, s'élevant à près de 12 tonnes par mois. Nous travaillons actuellement sur plusieurs programmes pilotes afin de trouver un fournisseur capable de transformer ces chutes en un nouveau matériau. Cette solution en boucle fermée permettrait de faire un grand pas vers l'objectif de zéro déchet en décharge pour nos usines américaines et fournirait potentiellement un matériau en boucle fermée à plus faibles émissions pouvant être envisagé dans la fabrication de produits.

Réduire les déchets

Nos designers repensent la manière de concevoir les produits de manière à réduire les déchets dès le départ.

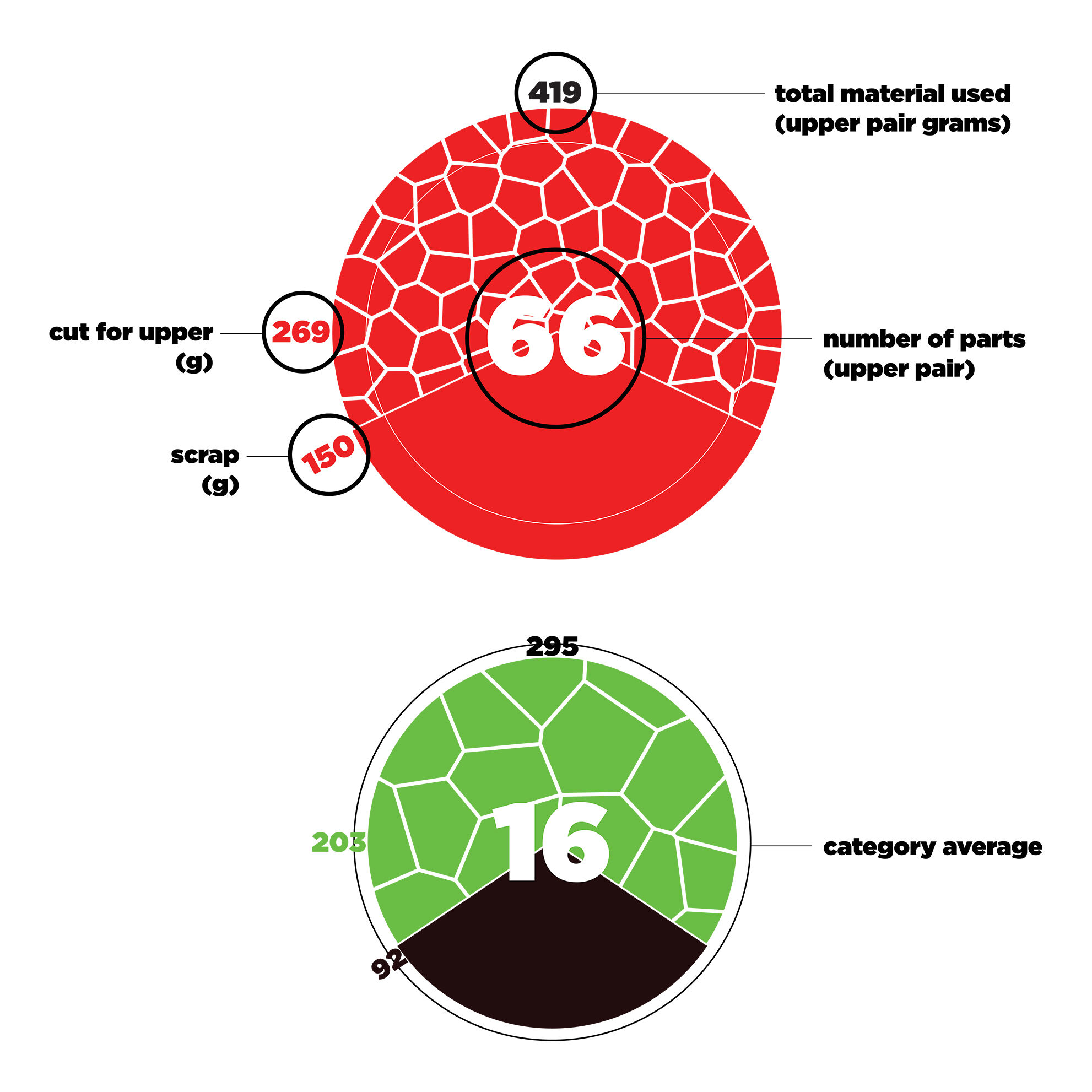

En 2021, nous avons développé un outil de visualisation qui indique les déchets au niveau du modèle. Cela permet aux designers de voir où les déchets sont créés dans un modèle de chaussure spécifique, de fixer des objectifs et de prendre des décisions en connaissance de cause.

Lorsqu'un nouveau design est évalué, l'outil produit un visuel qui présente les déchets à travers plusieurs facteurs, comme indiqué ci-dessous. Les principales mesures comprennent le nombre de pièces (indiqué par le nombre de cellules), le poids des matériaux de l'empeigne (indiqué par la zone supérieure du cercle), le poids des déchets de découpe (indiqué par la zone inférieure du cercle) et une comparaison avec la moyenne de la catégorie (indiquée par le cercle blanc). En matière de déchets, nous souhaitons généralement voir [a] des cercles de plus petit diamètre, ce qui indique qu'il faut moins de matériaux pour fabriquer une chaussure, [b] une zone inférieure du cercle plus petite, ce qui indique moins de déchets de découpe, et [c] moins de cellules, ce qui signifie moins de complexité et moins de pièces, et peut également réduire la consommation d'énergie pendant la phase d'assemblage dans l'usine de niveau 1. Les équipes peuvent obtenir des résultats satisfaisants en ciblant d'abord la ou les deux parties qui pêchent le plus. La modification d'une seule partie peut avoir un impact important.

DMP

Nos équipes d'innovation et d'exploitation identifient les processus de production à forte production de déchets et introduisent de nouvelles technologies et techniques de fabrication qui en génèrent moins. La semelle intermédiaire de l'un de nos modèles les plus populaires a traditionnellement été fabriquée en découpant des feuilles d'éthylène-acétate de vinyle (EVA), un matériau synthétique ressemblant à du caoutchouc. Ce processus peut générer un pourcentage élevé de déchets de coupe (jusqu'à 52 % lorsque nous l'avons étudié de plus près). En 2021, nous avons introduit une nouvelle méthode pour fabriquer le même composant grâce à un processus appelé phylon à moulage direct (DMP), qui réduit considérablement la quantité de déchets - jusqu'à 15 % selon nos observations. Le DMP consomme plus d'énergie par kg de matériau, mais l'empreinte carbone globale est plus faible en raison des gains d'efficacité des matériaux. Nous travaillons actuellement avec les fournisseurs pour qu'ils effectuent la transition entre découpe et DMP, en commençant par certains de nos principaux fournisseurs.

Portez plus longtemps, gaspillez moins

En collaboration avec The Renewal Workshop, nous avons mis en place un programme pilote de réparation de vêtements d'août à décembre 2021 et nous avons formé les designers de vêtements New Balance à concevoir dès le départ des vêtements réparables et recyclables. Ce projet pilote s'inscrivait dans notre objectif de lancer un programme de collecte de chaussures ou de vêtements usagés et/ou endommagés en vue de leur réparation et de leur revente d'ici 2021. En 2022, nous avons commencé à nous appuyer sur cette expérience pilote pour définir nos aspirations futures et lancer un programme de reconditionnement plus vaste pour les vêtements et les chaussures.

Chaque année, New Balance Japon prolonge la durée de vie d'environ 3 500 de nos chaussures Made en remplaçant les semelles et en réparant d'autres composants comme les doublures de col déchirées. Nous travaillons à étendre ce programme à l'échelle mondiale dans les années à venir.

De nombreux magasins New Balance récupèrent les chaussures légèrement usées des clients, et font don des articles réutilisables à des organisations locales au sein de leur communauté. Aux États-Unis, ces programmes sont en place dans plus de 60 % de nos magasins sous licence.

Si vous prenez soin de vos chaussures, elles durent plus longtemps et vous permettent d'enchaîner les kilomètres. New Balance s'est associé à SneakersER pour proposer un service Sneaker Laundry dans notre magasin d'Oxford Street à Londres. Pour l'entretien à domicile, retrouvez nos conseils ici.

Plastique : Nos emballages en plastique se composent de sacs en polyéthylène pour vêtements et d'enveloppes d'expédition en plastique utilisées pour les petites commandes de vêtements uniquement. Nous expérimentons des alternatives sans plastique pour déterminer si nous pouvons éliminer tous les emballages en plastique. Des essais sont en cours pour évaluer les performances et recueillir les commentaires opérationnels de nos centres de distribution, du personnel des magasins, des équipes d'exploitation des usines et des équipes produits. L'un de nos fournisseurs de vêtements en Asie utilise l'emballage alternatif pour tous les échantillons de vente expédiés depuis avril 2022, et nous évaluerons les plans de mise à l'échelle en fonction de cette expérience et des tests ultérieurs.

Papier : La plupart de nos emballages sont en papier. Chaque année, nous utilisons des millions de boîtes à chaussures, de feuilles de papier de soie et de cartons d'expédition. Notre principale priorité est de réduire la quantité de papier nécessaire et d'utiliser un maximum de contenu recyclé. Depuis 2018, par exemple, nous avons réduit le poids de notre papier d'emballage de 28 grammes par mètre carré (g/m2) à 22 g/m2, et nous sommes en train d'évaluer les conséquences sur la qualité si nous réduisons le nombre de feuilles utilisées ou l'éliminons complètement. Nos boîtes à chaussures standard sont conçues d'une seule pièce et contiennent 90 % de matières recyclées. Toutes les encres sont à base de soja.

Après avoir réduit et exploité au maximum le contenu recyclé, nous cherchons ensuite à augmenter les certifications forestières pour tout contenu de papier vierge restant. La plupart de nos sacs de courses aux États-Unis et en Europe sont certifiés par le Forest Stewardship Council (FSC) ou le Programme for the Endorsement of Forest Certification (PEFC), et les cartons d'expédition utilisés dans nos propres centres de distribution aux États-Unis sont certifiés par la Sustainable Forest Initiative (SFI).